水性UV光固化涂料夏季涂装指南

WATERBORNE UV-CURING COATINGS

01.施工环境

温度与湿度

推荐施工环境:温度15~35℃,相对湿度为40%~70%。在高温高湿环境下,尤其温度超过40℃,或相对湿度高于80%时,建议暂停施工,采取措施降低温度或湿度,如使用空调、除湿设备等。

调控措施

✔避免高温高湿施工,选择合适的温湿度天气施工。

✔采用设备(除湿机/空调)调控施工环境,或关闭门窗利用通风设备辅助空气循环。

✔高温低湿环境「施工温度>35℃,环境湿度<35%」,可通过洒水或加湿设备提升湿度。推荐在喷房进风口设过滤棉加湿房、使用预设湿度的水管加湿器或在待干房加装工业无雾型加湿器,以延缓漆膜表干、促进流平。有条件企业建议安装恒温恒湿系统提升涂装质量。

✔高温高湿环境「施工温度>35℃,环境湿度>75%」,使用除湿设备或延长干燥时间,避免涂层因水分残留导致缺陷。

避免紫外线直射

水性UV光固化涂料的盛放、转存及调配都应使用不透光容器。开桶使用时应避免阳光直射,严禁敞口存放于可见阳光的窗边,否则将引发胶化变质致使涂料失效。

环境通风

需平衡通风条件,湿气滞留(通风不良)将影响涂层干燥成膜,但风速过快亦会损害涂层质量,尤其在厚涂时极易引发漆膜弊病。

卫生与清洁

施工环境需保持洁净,施工中产生的粉尘与磨屑应立即清除,避免污染面漆漆膜外观。

02.涂装操作

✔湿度调整:湿度<45%时,先对环境加湿再涂装,以免影响涂装效果。

✔水性UV光固化涂料施工需根据温湿度调整粘度,并平衡立面流平与流挂。粘度过高时,适量添加清水稀释至最佳涂装效果。高温低湿环境下,可加水降粘并添加慢干水以延长表干时间,改善流平。高温高湿环境下,涂料粘度应适度以防流挂,并确保流平与流挂的平衡。

✔调配好的涂料需过滤使用:水性UV光固化底漆经100目滤袋过滤,面漆则至少需200目滤袋过滤。

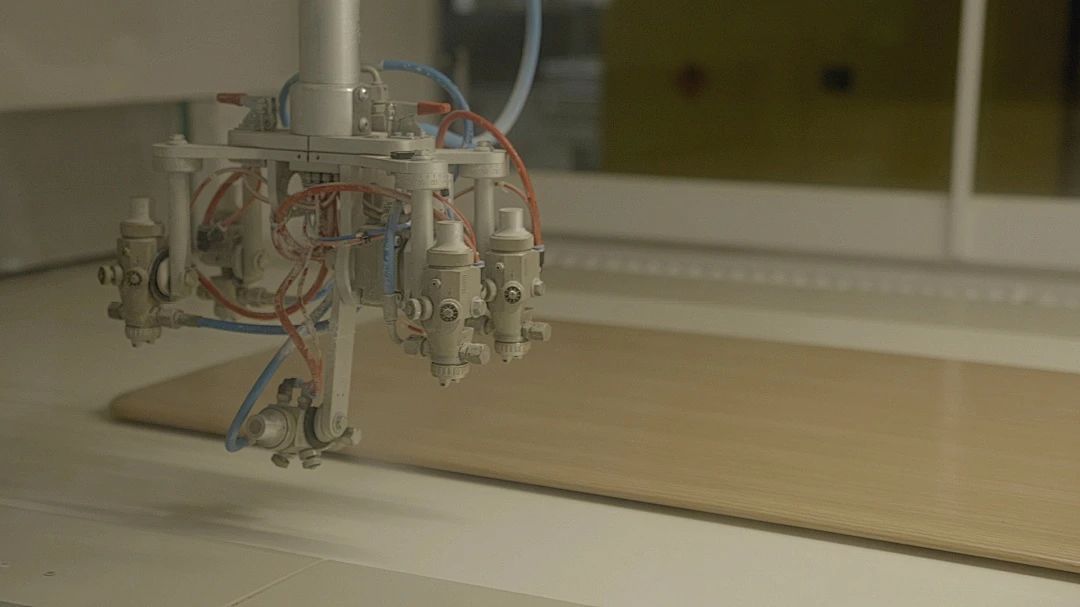

施工操作

✔施工技巧:采用“薄涂多层”原则,单次涂布量不超过建议值。一次性厚涂会导致漆膜表干过快而内层干燥缓慢或者内部水分无法及时挥发,容易出现起皱、开裂,痱子、暗泡及后期返白等问题。

✔干燥过程:施工后需10~15分钟流平,温度宜22~28℃,湿度60~70%;强制干燥时间依涂布量来定,一般涂布量60~70g/m2,干燥时间建议在15~20分钟以上;涂布量120~130g/m2,干燥时间建议在40分钟以上;强制干燥温度应控制在45~55℃,湿度<30%以充分除水防发白。表干前禁止强风直吹,以防漆膜收缩而开裂。使用红外线或热风设备时,需控温控时防变形。

✔光固化能量:应严格按工艺规定执行,确保漆膜性能达标。

✔底材打磨处理:每层漆膜施工前需充分打磨以增强附着力,同时避免过度打磨损伤漆膜。

✔工具清洁与废弃物处理:停工后立即用清水冲洗喷枪;往复机等设备需及时清洗枪头、枪嘴防堵。废弃物(碎布、废漆)及时清理防霉变;废水须净化达标后排放或统一收集处理。

03.安全与存储、运输

存储条件:水性UV光固化涂料应存放于通风阴凉处,避免阳光直射或长期处于高温环境中,建议储存温度5~35℃。

运输环境:运输时应控制环境温度在40℃以内。

使用期限:建议在6个月以内用完。

04.其他注意事项

板材处理

涂装前板材含水率宜控于8%~12%,并避免受潮。基材表面温度过高时,应预冷至30℃以下施工,以防热胀致漆膜开裂。

易出现的弊病

|

弊病 |

表现 |

原因分析 |

解决措施 |

|

流挂 |

涂层局部过厚,向下流淌 |

涂料粘度过低,施工过厚,环境温度过高 |

调整涂料粘度,分层涂布,控制施工温度 |

|

起泡 |

涂层表面或内部出现气泡 |

涂料中混入空气,基材含水率过高 |

搅拌均匀,基材干燥后再施工,使用消泡剂 |

|

开裂 |

涂层表面有裂纹 |

干燥过快导致内应力,或涂层过厚 |

控制干燥速度,分层涂布,避免单次过厚 |

|

附着力差 |

涂层与基材分离 |

基材清洁不彻底,高温导致涂层收缩过高 |

彻底清洁基材,控制施工温度,选择配套底漆 |

|

霉变 |

涂层表面有霉斑 |

高湿环境下微生物滋生 |

用防霉剂,控制施工湿度,加强通风 |

|

发白 |

涂层表面后期出现大片或者全部发白、发朦 |

水分未完全挥发干净就进行紫外光固化,致水分无法及时排出 |

紫外光固化前应充分干燥,保证足够的强制干燥时间 |

|

胶化 |

涂料出现结皮、胶化 |

涂料被自然光或紫外光直接照射,导致涂料发生自由基聚合 |

使用水性UV光固化涂料过程中全程进行避光操作 |

其他事项

✔设备维护:定期检查空调、除湿机等设备运行状态。

✔防暑措施:施工人员需佩戴防晒装备,避免高温中暑。

✔环保要求:严格遵守VOC排放标准,使用符合环保认证的涂料。

✔根据现场情况动态调整工艺参数,确保施工质量。极端天气下谨慎施工,必要时暂停作业。

来源:展辰新材

(0)

(0)